こんにちは、ポップ工芸です!

バタバタしておりまして年明けから2カ月近くたってしまいましたが、本年初投稿ということで明けましておめでとうございます!

本年度も皆様宜しくお願い致します。

ということで本年最初の投稿は、擬岩・擬木でございます。

いつもは外に設置する事が多い弊社の作品ですが、今回は建物の中です。店舗装飾としての造形を作っていきます。

この擬岩・擬木というのは弊社ではかなり依頼が多いもののなかの一つ。

やはり本物の岩や木は、値段もさることながら、重たすぎて屋内使用には全く向きません。

そして欲しいサイズや色の岩や木なんてそう簡単に見つかりません。

FRPですと、軽い、安い、サイズも自由ということで、まさにFRPの独壇場のような商品です。

今回のお客様である、動物たちが暮らす森のカフェ“アニミル”様(大阪、アメリカ村)も同じように屋内を自然あふれる雰囲気にしたいというご要望をお持ちで、弊社にて擬岩・擬木を製作&お取付けまでさせて頂きました。

お取付け前のアニミル様の店舗の様子のお写真がこちら。

カピバラ君がいい味出してくれていますが、やっぱり自然には程遠い普通のお部屋感が否めません。

こちらのお部屋をなんと、こんな感じにされたいとのこと!

山羊が岩に上って、ネコが木の洞穴でくつろいで、、と自然感あふれるお部屋です。

さっきのお部屋をこうして欲しいとのとてもユニークなご依頼です。

頂いたイメージ図は実際の店舗の写真に合成して作られたもの。

実際は、左に見える扉は木で覆い隠し、木に穴をあけてまるで木から出てきているかのように見せたいとのこと。

そして右側にある大きな柱を隠すように木を設置してほしいとのこと。

岩の雰囲気ももっと一枚岩のような感じでと、色々なご要望はありますが、こんな感じに仕上げていきます。

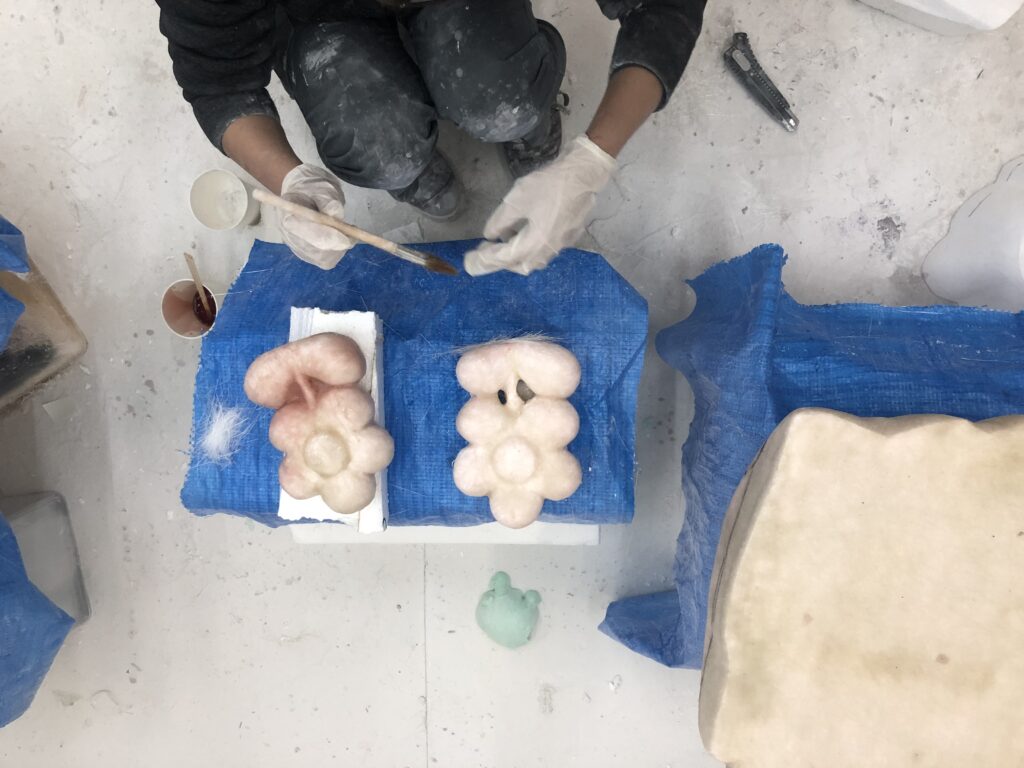

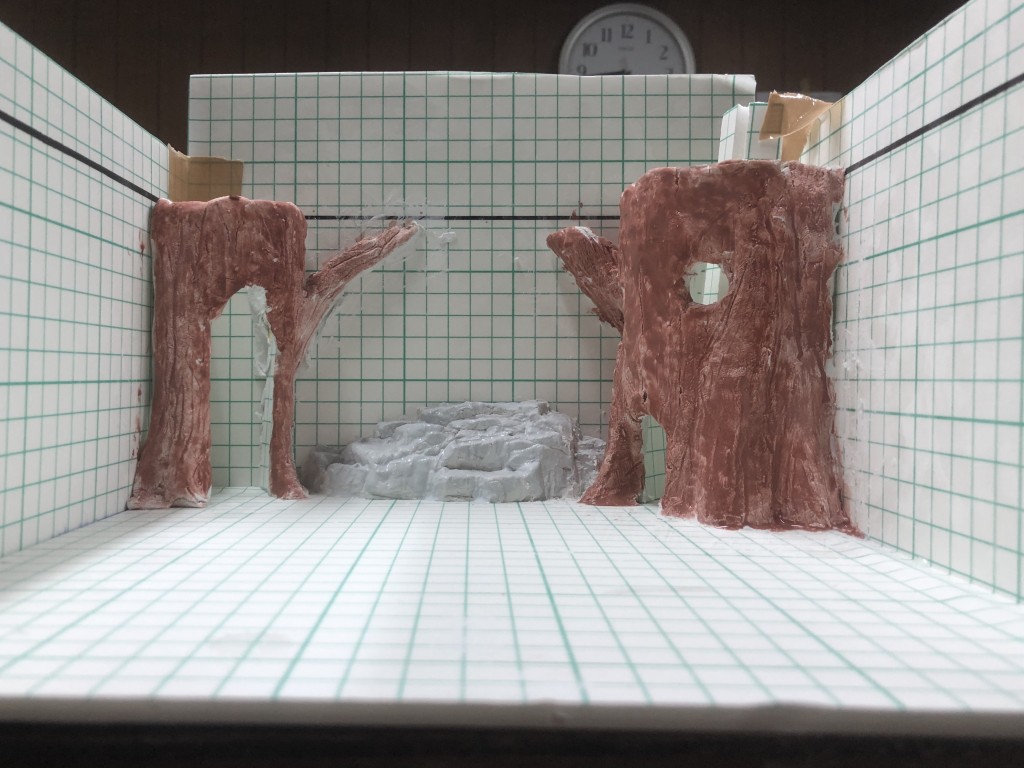

店舗の図面を頂いたのですが、やはり実際見てみないと分からないということで、現地調査をさせて頂き、ドアや柱の位置を計測。壁の隙間からその他いろいろなご要望をお伺いして、作った模型がこちら。

小学生レベルの図工でゴメンナサイ。。でも大きさだけ分かればいいんです(言い訳)。

この方眼紙の1メモリが20cmになります。

ということでこの模型から計測したサイズを元に、擬岩・擬木の製作を開始です。

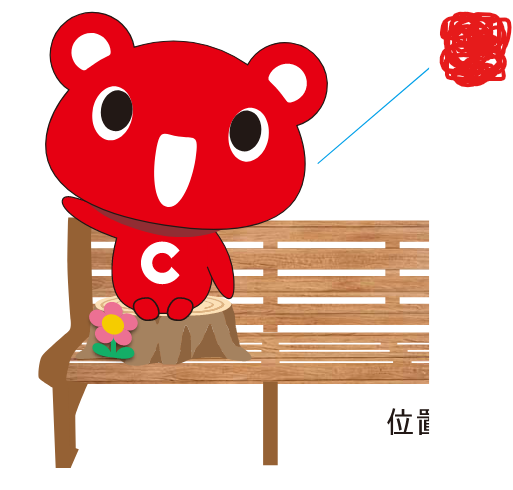

まずは擬岩の原型(発泡スチロールの削り出し)。

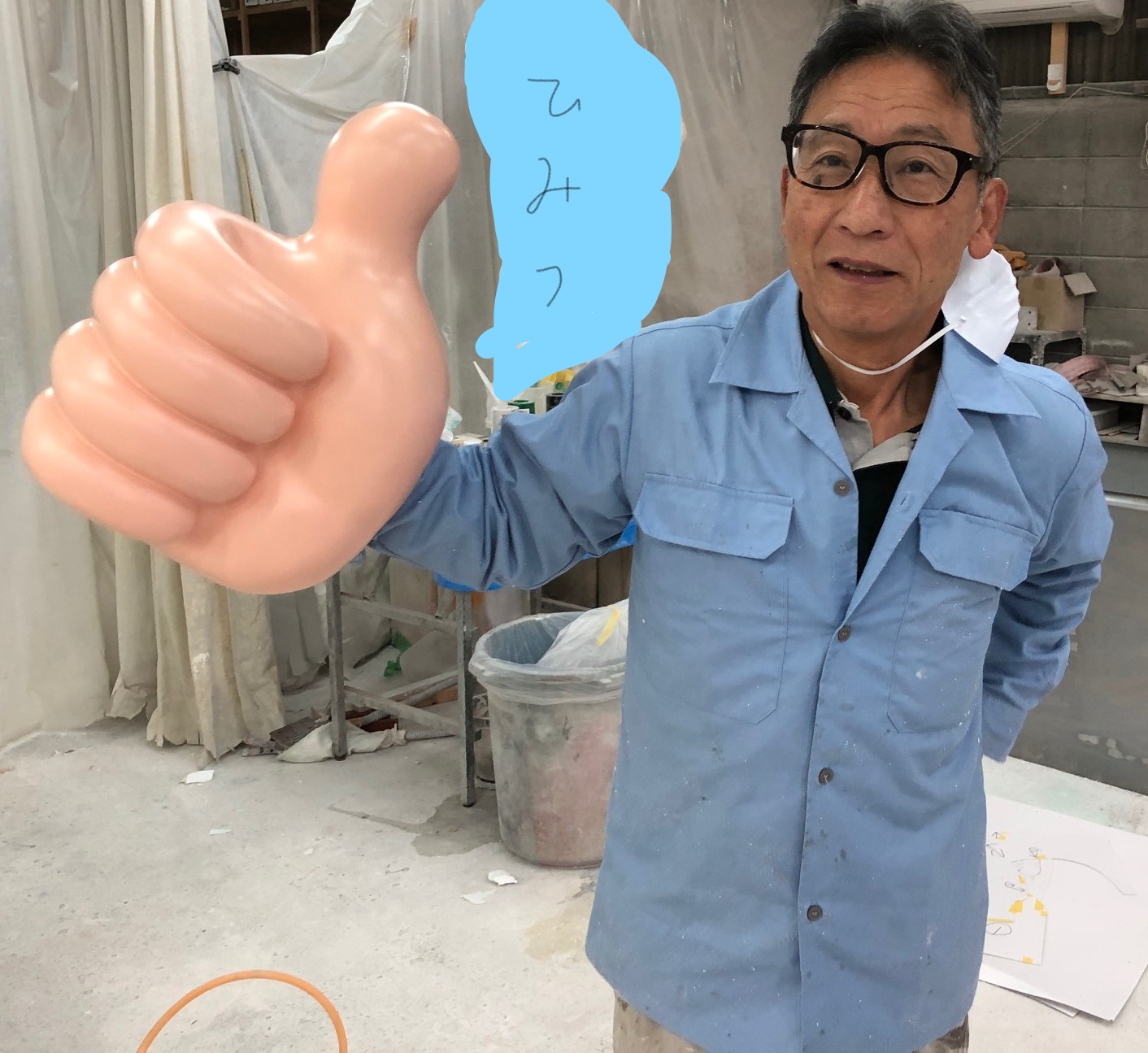

今回担当するのは新人の直田君。なんか直田君ばっかり登場していますが他の人も造ってますよ!

資料を見ながら熱カッターでスチロールを考えながらカットしていきます。

時間をかけて丁寧に仕上げ、ある程度の形になったところで社長が現れました。

社長『そんなんじゃあかん!』

原型をおもむろにぼこぼこに破壊していく社長。

ああああ、、、、せっかく頑張って直田君が作ったのに。。。

ところがこれが岩製作において重要なところなんです。

岩の原型のポイントは『何も考えず&乱雑に破壊』です。

岩ってどんな感じだっただろうか、、と考えるだけ無駄です。だって自然に二つとして同じ岩何てないんだから。

考えて考えて考えに考えて形を作ったって、人間の頭で考えている以上はそれは不自然で、自然な岩にはならないです。

そして乱雑に破壊しましょう。作るのではなく破壊する。自然界の天然の岩は、雨、風といった自然の猛威にさらされある意味で破壊された結果の産物です。だからスチロールも同じように破壊していくのです。

そうするとあら不思議、本当に自然に自然な岩が勝手に出来上がってきます。

弊社では昔はよく造形教室を開催しておりまして、小さな子供向けに開催するときは子供の集中力が続かないので簡単に直ぐできるものということで、擬岩をよく作っていました。

その時にどう子供に教えるかというと、スコップでスチロールを好き勝手に掘っていきなさいと教えます。

すると見事にカッコイイ、リアルな岩が出来上がります。

大人が考えに考え抜いて作る岩より、子供が好き勝手にする方がいい物が出来上がるんです。

もちろん全ての岩が同じではないので、最後はお客様の求めるイメージに近いように調整は必要ですよ。

そして出来上がったのがこちら。イイ感じでしょう!

左下の平らな部分は、人が腰掛けできる場所を作ってほしいとのことでこしらえた場所。

山羊は険しい岸壁を移動するので、それを見せる為の険しい岩肌がほしいとのことで右側にそういう場所を製作。

原型が出来たらFRP加工してゆきます。

ガラスの繊維を樹脂で巻き付けていくのですが、通常この作業は非常に神経を使います。適当にやってしまうとガラス繊維がガタガタになってしまい表面がボコボコになってしまい、後処置が非常に面倒になります。

通常はそうなんですが、岩はそんなこと全く気にする必要なし!ボコボコになってしまっても、岩なんでむしろそれが活きてきます。

FRP処置が済み、本物の岩のように強固にカッチカチに強化されました。

ここからは表面のテクスチャーに入ります。

形は上で書いたとおり適当にぶっ壊していけばよいですが、表面の岩肌はこのままではただのガラス繊維です。岩っぽくなるかどうかは塗装に加えてこの表面仕上げが非常に重要。

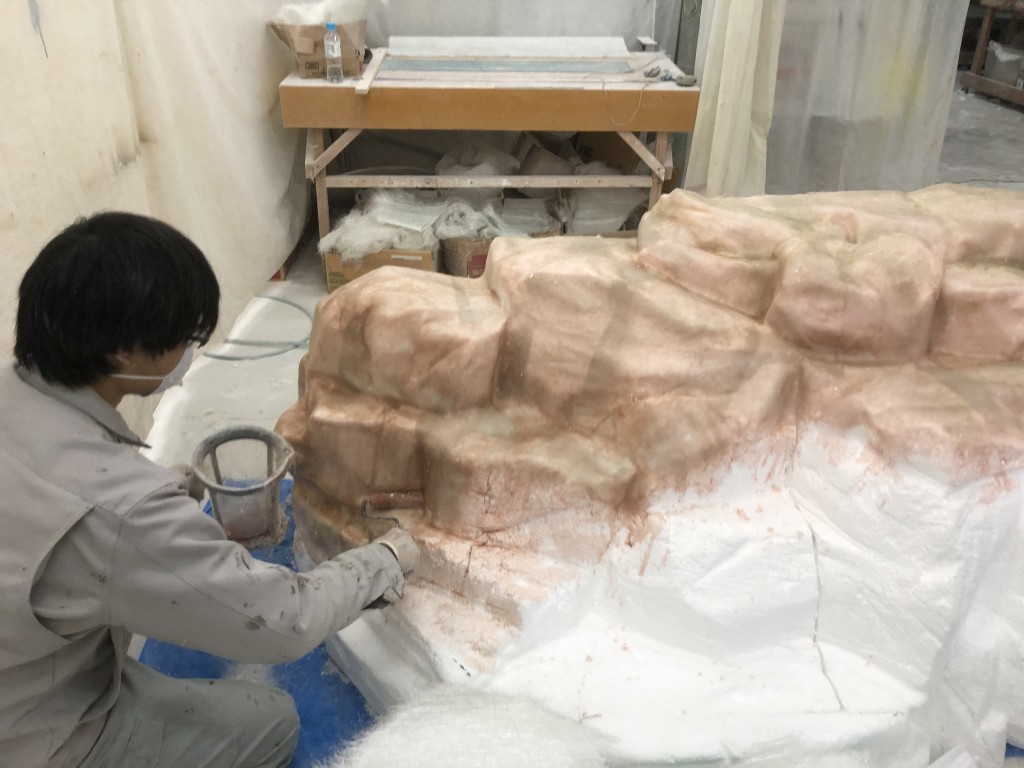

ここでも岩肌を一つ一つ丁寧に仕上げていくよりもっといい方法があります。

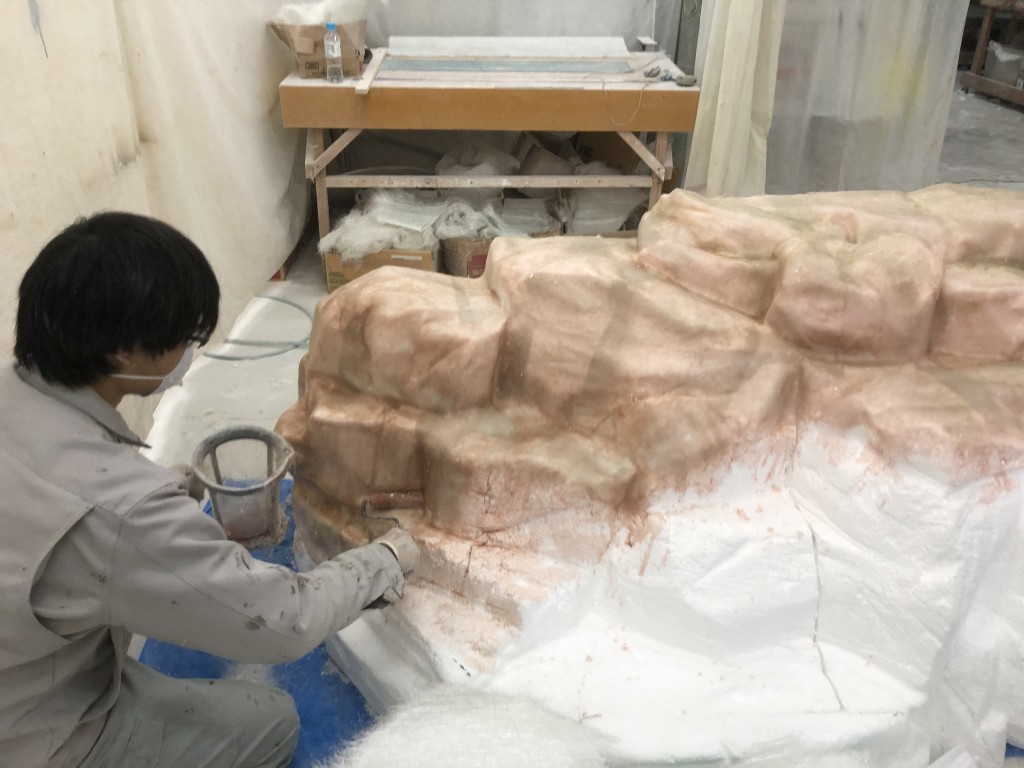

それはモルタル用のエアガンで泥上の樹脂を吹き付けていく方法。

大粒の泥がイイ感じに吹き付けられ、岩独特の岩肌を再現してくれます。

アップの写真がなかったのですが、左右で処置前後の違いがお分かりいただけますかね。

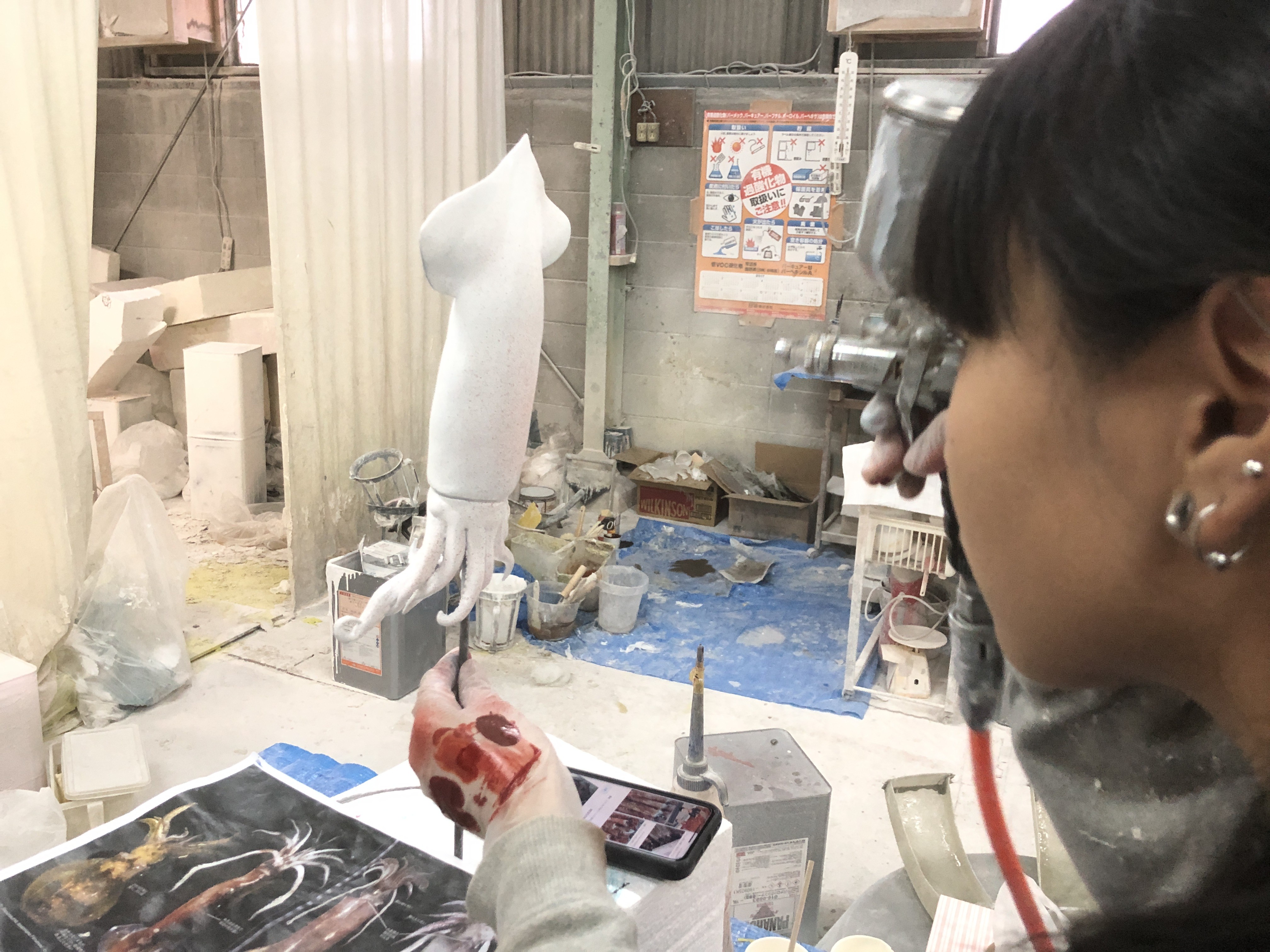

最後に塗装です。

原型は考えずに壊せ、FRP加工は雑でもOK、表面処理はガンで吹き付けるだけ。

塗装も適当にやっておけばいいんでしょう、と思われるかと思いますが、残念ながら、塗装だけは結構難しい。

まぁ塗り分けるわけでもないですし、決まった色があるわけではないので、コツとちょっとした方法をつかめば簡単なのですが、慣れない人がやってもあまり深みが出てこない。要は経験がものを言うところ。

基本は色をランダムに塗り重ねていくこと。こうすることで天然の岩のような深みのある色になってくる。

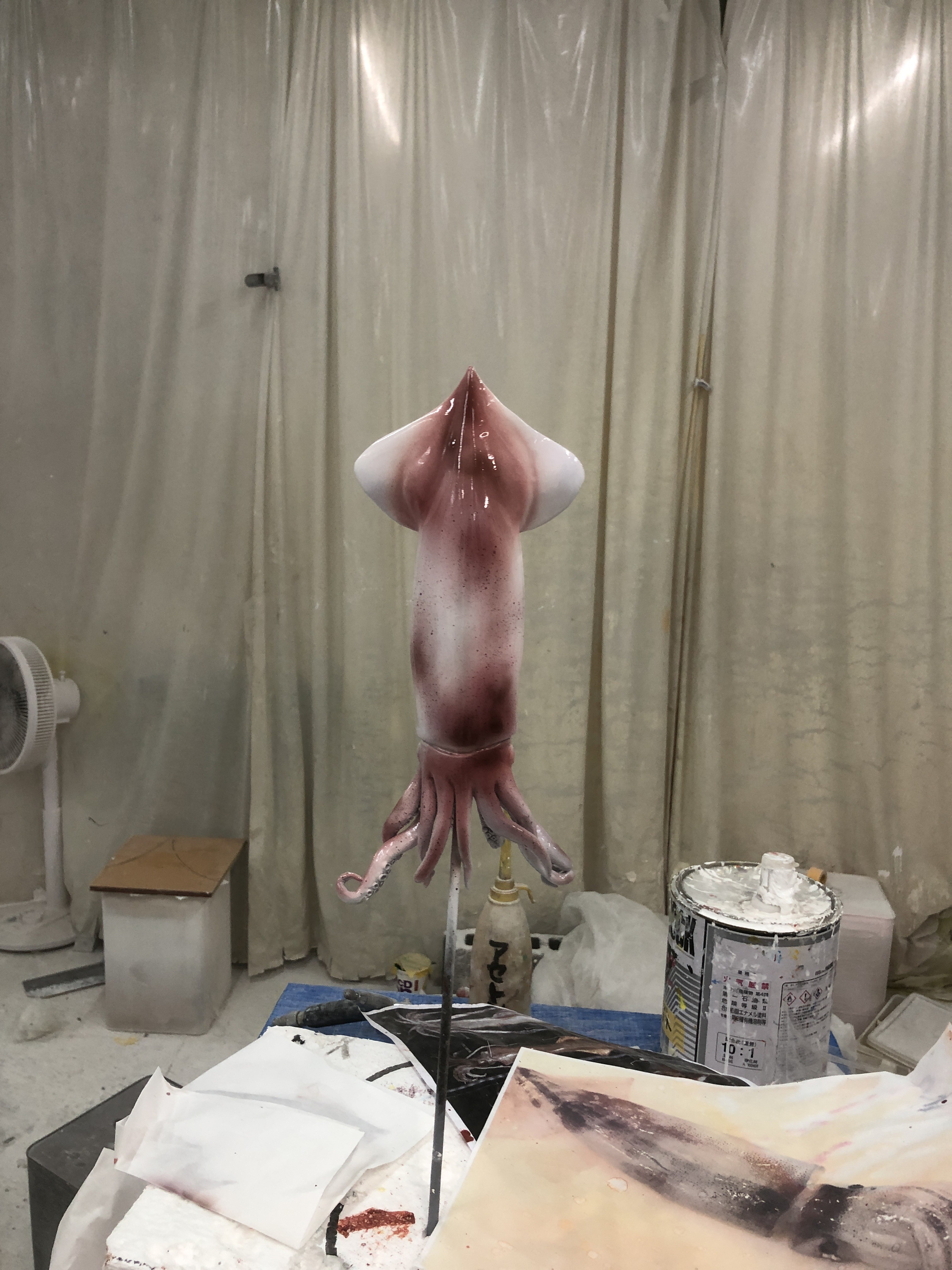

ね、イイ感じでしょう。

でもそれだけではどうしても塗装した岩という感じが出てしまいます。

そういう時はしっかりと本物の岩を観察すると答えが見えてきます。

例えば本物の岩の角は他の場所に比べてやはり削れ、白っぽくなっています。

そういうところをきっちり再現いきます。

さっきよりかなり自然になってきたでしょう。

最後にツヤ感も調整して落とし、完成!

遊んでいるのではありません!強度チェックです!ガッチガチに補強しているのでこうして乗っても全く壊れません!

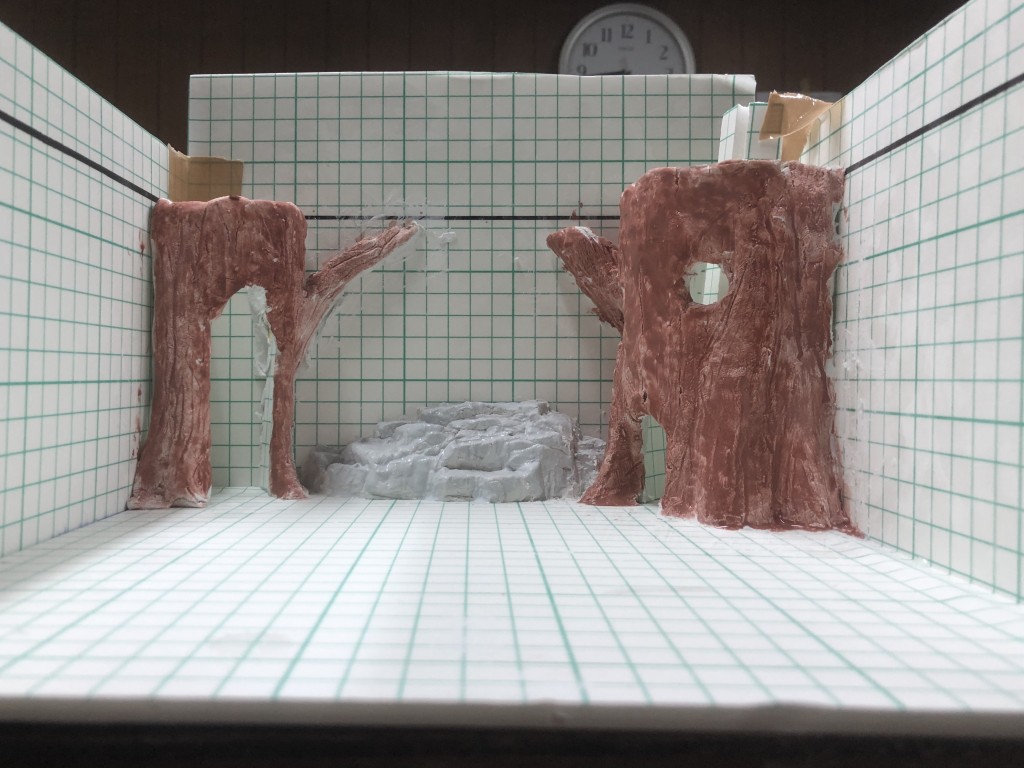

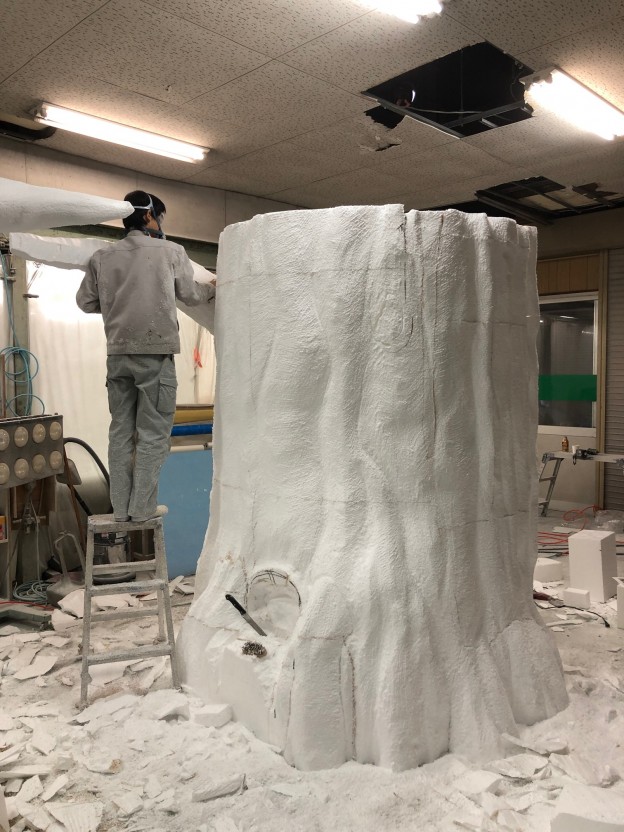

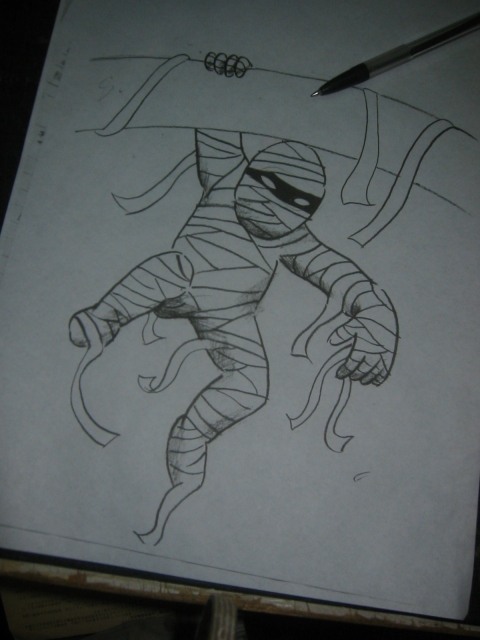

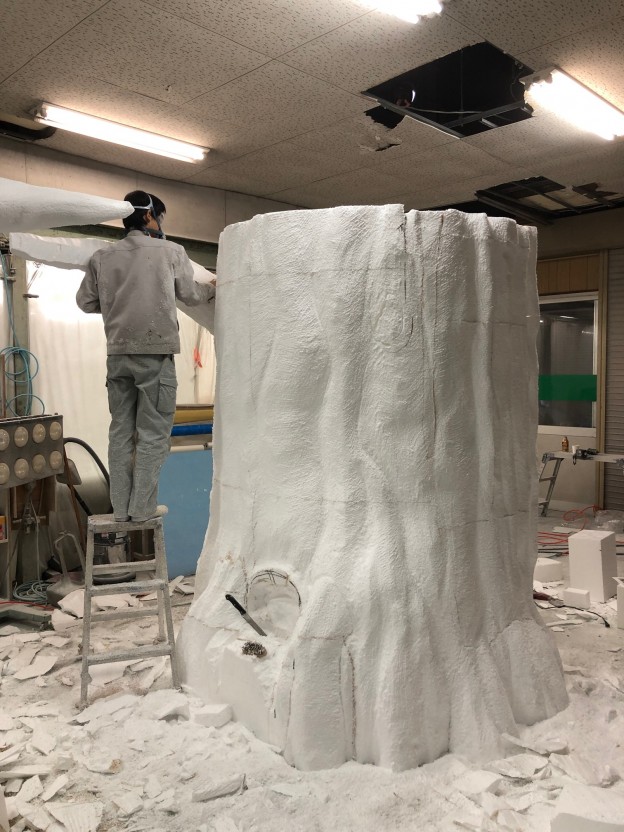

擬木も同じ作り方なのでかなり割愛しますが、

まずはスチロールで大きく削り出し。

その後FRP加工をしてから細かい木の質感をパテで表現していきます。

大きいので木の中に入り込んで作業。まだ塗装前ですが表面処理でずいぶん木の感じが出てきました。

そして塗装。実はこの間ずっとテレビ放送で取材が入っていました。自分で撮るよりプロに任せておけばいいやと、しっかり写真を取らなかったのでこの間の写真が全くありません(笑)

とってもかっこよくなりました。

ということで木ができあがりました。擬岩に対してのこの情報量の少なさが物語っているとおり、擬岩と作り方は根本的に変わません。

大切なのはよく自然物を観察してそのとおり再現することのみです!

今回は取付けもやらせて頂きました。

その間もずっとテレビ撮影がまわってます。

朝から初めて夕方暗くなってきたころに取付け完了!

ネコちゃんも喜んでくれましたよ!