ども。 チョイご無沙汰の守屋です。

こないだのテレビ放送、見はりましたか?

あの日、ウチの会社は祝日にもかかわらず全員フル出社でお仕事してたんやけど、

放送時間にお昼休みを合わせて見ることができました。

やはり大御所の西川きよし師匠、テンポがイイです。

ウチの会社、年間数回テレビ取材あって、色んなタレントさんが来はるけど、きよし師匠は違う。

テレビなんかで良く聞くけど、ホンマに腰の低い方です。

「西川きよしですぅぅ~。よろしくお願いしますぅぅ~。」 て感じで。

テレビで拝見するより細いイメージでした。

あのギョロ目玉は意外や意外、そんなに大きくないです。マジで。

帰り際も、出発するロケバスの窓を全開に開け「ありがとうございましたぁぁ!!」って、身を乗り出して頭をお下げになっておられました・・。

その後ろでメッセンジャーの黒田氏は下向いて弁当食ってましたが。。

一番ビックリしたのは、収録の数日後、きよし師匠から直々に会社にお礼の電話がありました。

「西川きよしですぅぅ。先日の収録では大変お世話になりましたぁぁ。」言うて。

ビックリしたわ。

やっぱ頂点に立つ人は違うねぇ・・・。

さてさて今回の製作日記ですが、巨大シリーズを紹介って事でズルズル来てますが、まだズルズル行きます。 ズルズルと。

「万田酵素」 聞いたこと無い人は少ないんちゃうかな?有名な言葉です。

でもそれ何?って言われると・・・・

「健康食品?」て答える方が多いと思う。

実はワタシもよく存じ上げませんので各自で検索くだされ。

色々なものを販売されてますからその辺は割愛させて頂くとして。。

よく解らないんやがその酵素やらを用いて野菜などを栽培するとこうなる・・

おいおいコレちょっとヤバくね?デカすぎでしょ?

おいおいコレちょっとヤバくね?デカすぎでしょ?

こんなものまで巨大化! 長っ!! ぬぁんと555センチ!!

こんなものまで巨大化! 長っ!! ぬぁんと555センチ!!

でも何で花の部分の大きさは普通なのかが、ちと笑える。

でも何で花の部分の大きさは普通なのかが、ちと笑える。

スゴイよね?万田酵素って。

これだけ色んなものが巨大化するんなら、コレを人間が飲み続けたらガリバー化しないのか疑問に思ったのはワタシだけ? 皆に内緒で飲んだろかな・・。

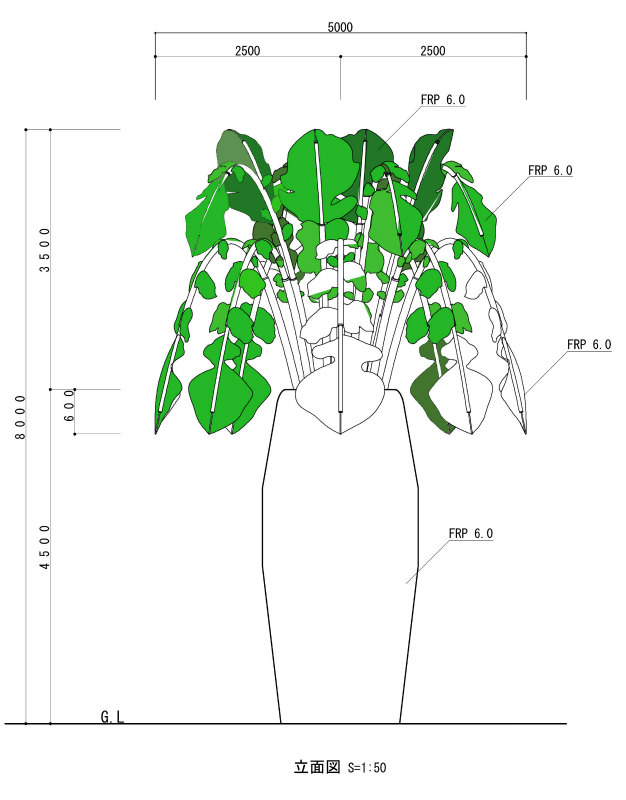

今回、上にある巨大大根のモニュメントの製作依頼がありました。そのデカさ8メートルにて製作。

コレがデザイナーが描いてきたイメージ図 ↓↓↓

コレの見積もりが来た時は正直チビりそうになった。

コレの見積もりが来た時は正直チビりそうになった。

大根本体はともかく上の大根葉の部分の製作がコリャ大変やな、、、と。

設置場所はしまなみ街道の因島にある「万田びっくりファーム」http://www.manda.co.jp/action/bikkuri.html

やはり島なので海風が強い所。

葉の部分の強度計算は頭を痛めるところ。

ガチガチに強度を上げるとデザインが悪くなるし弱いと大事故に繋がる。

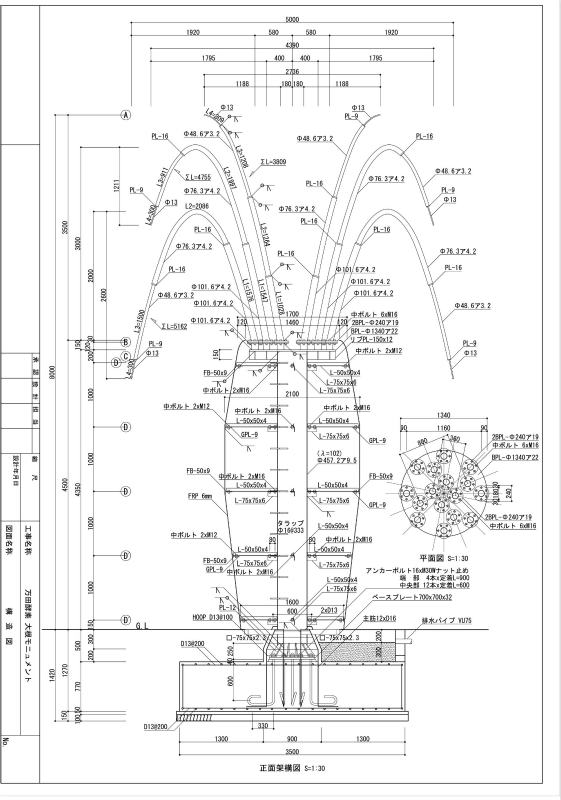

コレが内部鉄骨の仕様構造書。 ↓↓

物凄い緻密な計算がされています。

どうしてもデザインと強度、輸送や工事の作業性など考慮すると、形状に妙な所(大根の首の太さやや茎のライン等)も出てしまったんやがこれが双方の限界。 仕方ない。

よってこの仕様で製作開始!!

モノがモノだけに今回は2チームに分かれて製作。

社長チームは大根本体、ワタクシ守屋チームは葉っぱの製作ということで。

今回のブログは社長チームの製作の模様を。(次回は葉っぱを)

通常、このテの原型はスチロールにて製作するのが主流やが内部に450Φもの巨大な鉄骨が入るということと、型取りをする時間も無いくらいに急がされての発注だったので、社長の十八番の製作法、

「金網原型」という手法です。

この手法はかの道頓堀の金龍ラーメンの龍も同じ。古い手法やが社長の得意技。

先ずは骨組みとなるリングを製作。 ↓↓

この段階では何が何やらさっぱり解りまへん。

この段階では何が何やらさっぱり解りまへん。

その次にそのリングを仮の支柱に固定し、周りに金網を貼っていきます。 ↓↓

巨大な鳥小屋の様。

巨大な鳥小屋の様。

大根の直径2100Φ デカすぎ。

大根の直径2100Φ デカすぎ。

出来上がった金網ベースに今度はFRPを貼り込んでいきます。

強度計算上、弾き出されたFRPの厚みは6ミリ。 かなりごっついデス。

面倒やが幾重にもガラス繊維を重ねて行きます。

内側からもFRPを貼ります。

こーゆー筒状の中でFRPをやると通気性が悪く樹脂の臭いでブッ倒れそうになります。

臭気で目も痛い。

よって扇風機で送風して中を強制換気する。

FRPが硬化したら、すかさずパテで表面の平滑を出す。

FRPが硬化したら、すかさずパテで表面の平滑を出す。

ツルツル過ぎもダメ。 大根特有の質感をこの段階で造りこみます。

ココは巨大モノに精通した社長にお任せ。

仕上げのサーフェーサーで表面を整えて完成!

仕上げのサーフェーサーで表面を整えて完成!

休憩する暇もなく塗装シスターズによる塗装!

休憩する暇もなく塗装シスターズによる塗装!

4・5メートルもあるので寝かせた状態で半面ずつ塗る。

グラデーションを入れ、どんどんリアルにしていく。

グラデーションを入れ、どんどんリアルにしていく。

最後にクリヤー塗装でツヤの調整。

最後にクリヤー塗装でツヤの調整。

テカテカ過ぎもオモチャっぽく見えるのでダメ。

カサカサ過ぎると鮮度が落ちて見えるから、これもダメ。

実物を参考にしながら適切な風合いを出していくのだ。

充分に乾燥させ、先にこの大根を現場に出荷。

充分に乾燥させ、先にこの大根を現場に出荷。

だってこんなデカいのがいつまでも工場に転がってたら次の大根葉が造られへん。

さ、出荷出荷!

このデカさ、解るかな?

この次の工程、葉っぱの製作は次回書きますんでお楽しみにににににー。

ではまた!グワシ!